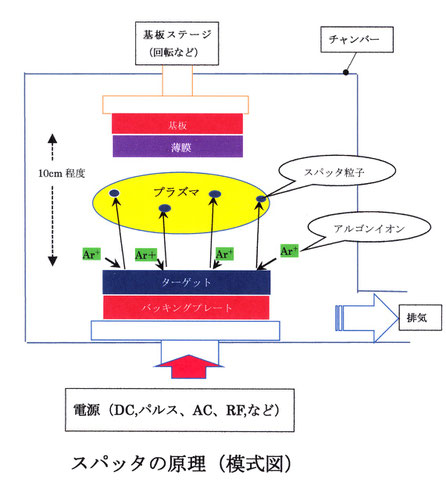

スパッタリングは、左図のように真空チャンバーの中に水で冷却したターゲットという膜材料からなる陰極と近くの陽極との間にグロー放電を起こして、ターゲットへArイオンを衝突させ、スパッタ粒子をたたき出し、それを膜として基板上に堆積させる方法です。

通常チャンバー壁は、アースに設置されアノード(陽極)としての役割になります。カソード(陰極)には、400~600V程度の負電圧を掛けて放電をおこし、チャンバー内に導入したArガスを解離しAr+イオンとしてカソードに引っ張り、衝突させます。

ターゲットは、基板より大きいサイズを用い、面ソースになるために、膜厚均一性は3~5%程度と大変良好です。自動化も容易です。反応性ガスとして、酸素などを新たに加えると酸化物などの化合物膜も容易に作成できます。(反応性スパッタと言います)

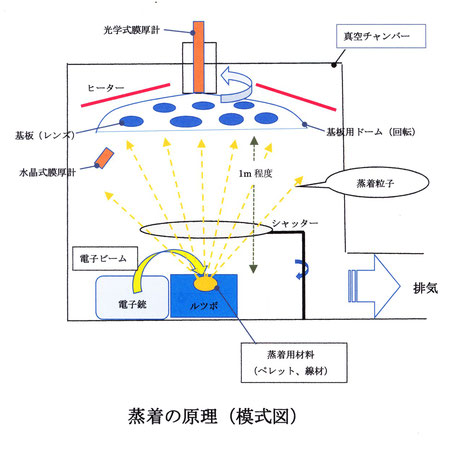

真空蒸着は、左図のように真空チャンバーの中に、蒸着材料としてペレット、金属線などをハースという冷却されたるつぼに入れ、それを電子銃などで加熱して、その蒸気を上部にある基板に堆積させる方法です。電子銃以外に抵抗加熱という方法もあります。いずれにしても、加熱して蒸発させるのが基本ですので、蒸着粒子のエネルギーはほとんどありません。密着性を上げるために、ボンバード(基板表面をプラズマでたたく)を行い、基板表面の水分子を除去するか、基板を300℃程度に加熱するなどが必要です。蒸着源は、点ソースになるために、膜厚均一性は、良くないです。そのために、通常マスク(膜厚補正板)を基板のそばに置き、膜厚補正に利用します。

膜質向上のためにプラズマソースを加えて、イオン照射を行ったり、プラズマ中での成膜を行ったりします。この場合には、イオンプレーティングと称します。

左の表は、スパッタと蒸着プロセスの特徴を比較したものです。

スパッタと蒸着膜の大きな違いを4点あげますと、

①膜になる粒子のエネルギーが違う。

スパッタ10eV、蒸着0.2eV程度

②膜厚均一性

スパッタ3~5%,蒸着20~40%程度(マスク無)

③膜再現性(自動化)

スパッタは膜再現性が良い。

④基板のサイズ

スパッタは、大型基板(例えば3m幅など)が容易